|

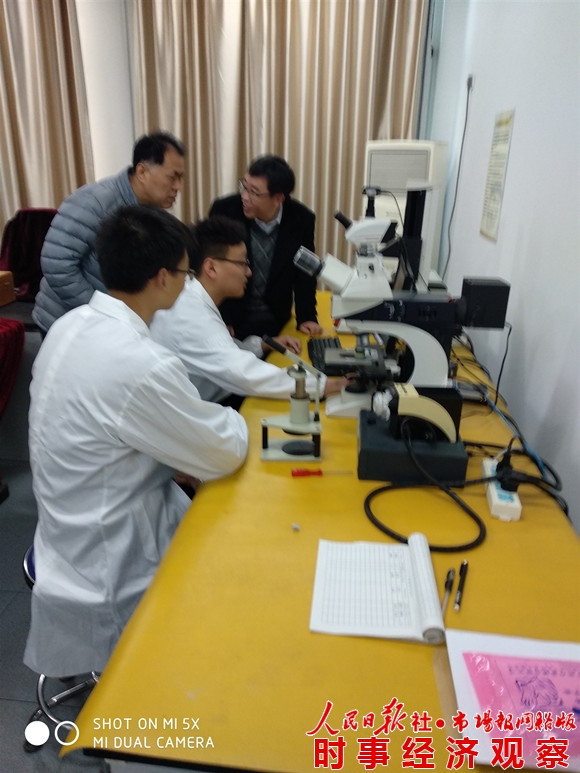

人民日报市场报《时事经济观察》3月16日青岛讯 (孟凡江 图/文) 近日,青岛天工材料磨损技术研究所传来捷报,经过专家团队耗时半年的联合技术攻关,自主的新一代泥浆泵三大易损件、抽油杆接箍等系列产品,克服了 “硬度高、脆性大,不耐磨”等技术难题,显著提高了产品寿命。 据了解,研究所联合热处理专家周武业、中国石油大学(华东)石志强教授、王彦芳副教授成立攻关团队,多次深入新疆塔里木油田、长庆油田及四川涪陵页岩气田等油田钻井生产一线,实地考察泥浆泵三大易损件和采油配件的工况条件,实地取样,并带回实验室进行深入研究,详细分析易损件的工作及损坏机理,制定技术攻关方案。 为了确保实验数据的严谨性,攻关小组人员多次往返于实验室与油田生产一线,通过辩证分析不同工况下产品磨损情况,从中发现材料的变性参数,找出存在科学价值的关键数据,进一步论证材料与工艺。十余次实地现场考察取样,上千条数据的论证分析,终于成功开发出具有划时代意义的新一代泥浆泵三大易损件和抽油杆接箍等系列产品。 抽油杆偏磨是油气井生产的老难题。据不完全统计,偏磨导致抽油杆断裂占油井断杆事故的35%以上。抽油杆一旦发生断裂,需要停机打捞,这个过程往往持续十余小时,将造成几十万至上百万元的经济损失,严重影响采油效率和利润。青岛天工材料磨损技术研究所通过快速激光熔覆非晶合金涂层表面改性技术开发的抽油杆接箍产品,具有膜基结合力高、摩擦系数低、耐磨性好、高效、环保等特点,有望破解采油生产作业中因偏磨造成的抽油杆脱落事故的技术难题,更好的服务油气田生产。 缸套是泥浆泵重要的易损件。目前整个石油市场上的绝大多数双金属缸套仍然沿用上世纪60年代美国的技术,已不能适应新时代油田生产的要求。青岛天工材料磨损技术研究所投入三百余万元进行技术攻关,经历了三十多种耐磨材料的理论分析、实验数据整理归纳、选材定型,再经过优化成分及热处理工艺,成功开发的高合金特制缸套及阀体座产品,已通过实验室试验,进入试生产阶段。该产品具有超高硬度、高耐磨、高耐蚀等特点,其使用寿命将大幅度提高,显著减少因停机更换设备配件造成的损失,预计每年可为石油企业节约数十亿元。 据介绍,青岛天工材料磨损技术研究所将委托青岛金铭石油设备有限公司生产、销售该系列产品,预计今年三月底前投放市场。该系列产品,将大大降低钻井过程中因为停机更换配件带来的损失,提高钻井速度,降低单位钻井成本,对提高中国石油行业技术水平起着举足轻重的作用。 |

更多精彩新闻请点击:http://www.peoplessjj.com/《时事经济观察》